-1-

STAL DAMASCEŃSKA (Damascus steel) -

krótka historia, rady jak wykonać.

STAL DAMASCEŃSKA (Damascus steel) -

krótka historia, rady jak wykonać.

Ograniczony ilością stron internetu i obszernością tematu podaję najistotniejsze rady, zaś dane zawarte w poradnikach i podręcznikach (jeśli będzie taka potrzeba) należy uzupełnić we własnym zakresie jak i techniczne uwarunkowania w tym narzędzia niezbędne do wykonania. Starałem się temat podać maksymalnie przystępnie za równo dla osób, których wiedza na ten temat jest obszerna jak i dla tych którzy coś na ten temat wiedzą ale swoją wiedzę chcą poszerzyć.

CO TO JEST STAL DAMASCEŃSKA?

Są to skute ze sobą metodą zgrzewania naprzemiennie warstwy stali nisko i wysokowęglowej. Potrzeba takiej stali wynikła z prostej przyczyny, mianowicie dawni płatnerze (kowale) mieli do wyboru stal ze znaczną ilością węgla którą poddawano obróbce cieplnej (hartowanie, odpuszczanie) w wyniku czego była znaczna twardość kosztem małej odporności na złamanie i odwrotnie. Starano się o wypracowanie kompromisu między twardością a odpornością na złamanie przy stali jednorodnej. Jest jeszcze jedno "ale" mianowicie stal miękka łatwiej się ostrzy przy mniejszej trwałości ostrza i posiada tzw. "jad" stal twarda ostrzy się trudniej. Nadanie ostrości brzytwy dla stali twardej w granicach 50-60 HRC to sztuka wymagająca odrębnego opisu. Takim kompromisem miedzy zadawalającą twardością a odpornością na złamanie jest właśnie stal damasceńska. Występują jej dwa rodzaje : skuwana i krystaliczna, tą ostatnią nie będziemy się zajmować.

Zgrzać (lub pospawać) można każdą stal (w tym wysokowęglową) przyjęto, że od pewnych granic węgla stale te są nie zgrzewalne (nie spawalne) gdyż tak uzyskane połączenia nie spełniają określonych wymagań wytrzymałościowych. W przypadku zgrzania warstwowego nie ma to większego znaczenia zaś

zasadniczą sprawą jest właściwy sposób przeprowadzenia procesu zgrzania, choć tak wykonana stal (używam określenia osoby postronnej) wygląda jak "parchata". Cały wygląd nadaje szlifowanie, polerowanie i trawienie kwasem azotowym, który uwidacznia włókna, na zasadzie, że miękka stal jest trawiona szybciej, zaś trwardsza stal (włókna) znacznie wolniej. Trawienia można dokonać również stężonym kwasem octowym trwa to dłużej ale efekt jest lepszy. Stal niskowęglowa poniżej 0,25% (niehartowalna) i wysokowęglowa powyżej 0,25% do 1,75% (patrz wykres żelazo-węgiel) hartowana w wodzie (najlepiej w deszczówce) w zależności od zawartości węgla uzyskujemy różne twardości, które nie są rewelacyjne w porównaniu np. ze stalami stopowymi czy konstrukcyjnymi wyższej jakości ale te dawniej nie były znane. Podkreślam stal damasceńska jest stalą węglową z niewielką, śladową domieszką innych pierwiastków i związków zawartych w stali podczas procesu wytapiania dawniej w piecach dymarkowych. Po wykonaniu odpowiedniego profilu ze stali damasceńskiej całość jest nagrzewana do temperatury do danego rodzaju użytej stali wysokowęglowej i następuje hartowanie w wodzie (deszczowej). Nie zahartowane warstwy stali niskowęglowej zapewniają nie całkowitą ale w warunkach bojowych wystarczającą odporność na złamanie profilu miecza czy szabli. Im większa ilość warstw w przekroju tym odporność na złamanie jest większa. Istnieje duża rozpiętość w tym zakresie można przyjąć od 150.000 do 7.000 000 warstw (dane są różne).Wszelkie rowki w profilu stali zwane strudzinami zmniejszające jej przekrój zwiększają w znaczny sposób odporność na złamanie (tzw. paradoks rurki). Nie stosujemy procesu odpuszczania z uwagi na brak takiej potrzeby, dbając w przypadku hartowania o równomierne nagrzanie wsadu w palenisku kotliny kowalskiej lub nie dbając w przypadku grzania w piecu elektrycznym z regulowana temperaturą. Ważne jest aby do wody wkładać profil szabli czy miecza ostrzem skierowanym w dół (nigdy na płask) równomiernie na całej długości trzymając za część chwytową głowni (klingi). Do uznania (po przemyśleniu) pozostawiam to czy hartować wstępnie za profilowane ostrze a proces szlifowania i polerowania dokonać później (ostrzenie zawsze na końcu) czy też miękką stal wyprofilować i hartować. Osobiście jestem zwolennikiem pierwszego sposobu, pamiętajmy że tak zahartowaną stal możemy prostować niezbyt silnymi uderzeniami 1,5kg młota na podkładzie z płyty ołowianej lub miedzianej. Jest 100% pewności, że nie

pęknie jeśli wspomniany młotek będzie z mosiądzu ze spodem kulistym. Z uwagi na to, że dokonujemy wielokrotnego przekucia stali damasceńskiej następuje samoistne wypalenie węgla w użytej stali węglowej aby ten proces zahamować stosujemy w palenisku nie koks lecz węgiel drzewny. Sprawa jest istotna gdyż nie można tej stali przekuwać więcej jak około 15 razy (niektóre źródła podają 25 razy) gdyż później nie będzie w stali węgla, który nadaje twardość po zahartowaniu. Na ten temat są różne dane najbardziej optymalną ilością przekucia wydaje się liczba do 9-10 razy. Kowale znają charakterystyczny jasny nalot po właściwym zahartowaniu i piękny wibrujący dźwięk po uderzeniu metalem. Proponuje cały podany proces skuwania wykonać kilka razy na niewielkiej ilości stali niskowęglowej stosując skucie 2 płytek - to uda się na pewno.

RADY DOTYCZĄCE SKUWANIA

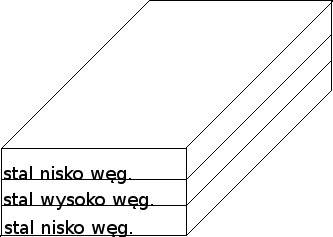

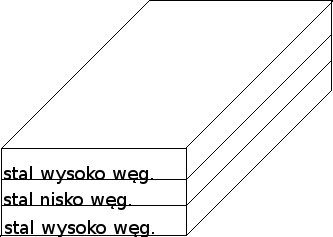

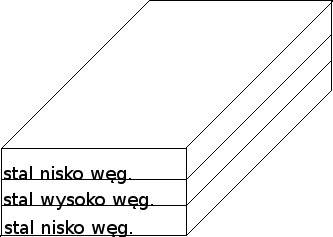

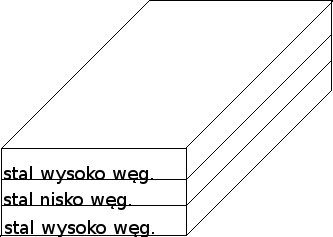

Na początku należy określić jakiej wielkości (objętości) ma być kęs stali damasceńskiej, z której mamy wykonać profil miecza (szabli) mając na uwadze, że po każdym skuciu najlepiej 3 warstw należy stronę przeznaczona do dalszego zgrzania bezwzględnie wyszlifować do czystego metalu. Wszelkie zanieczyszczenia wyjdą później nawet jeśli zgrzejemy. Płytki przeznaczone do zgrzania muszą mieć wyszlifowane czyste metaliczne powierzchnie. Zasadę jw. stosujemy przy każdym przekuciu. Następnie również ubytek stali w skutek wypalenia. Płytki przeznaczone do pierwszego skucia powinny maksymalnie przylegać do siebie na zasadzie kartek papieru, ułatwi to pierwszy najtrudniejszy proces zgrzania. Przy następnym skuwaniu kęsa powierzchnia przeznaczona do zgrzania nie musi być idealnie płaska jak przy pierwszym skuwaniu ,może być oczyszczona metodą piaskowania. Tą metodą można czyścić powierzchnie przy dalszych skuwaniach ,ubytek stali będzie minimalny. Ważne jest aby piaskowane powierzchnie nie uległy zabrudzeniu zwłaszcza zatłuszczeniu. W razie potrzeby ponowić piaskowanie. Wymiary płytek mogą zamykać się w granicach do 45 mm szerokość do 6mm grubości zaś długością (w pewnych granicach) możemy regulować wielkość wspomnianego wcześniej kęsa. Płytki układamy w dwóch (trzech) zestawach stosując zasadę naprzemienności stali nisko i wysokowęglowej jak na rysunku.

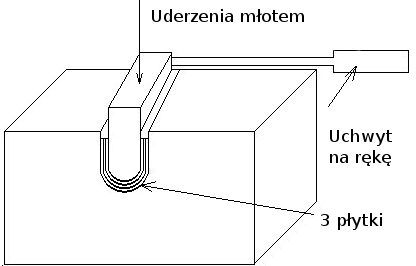

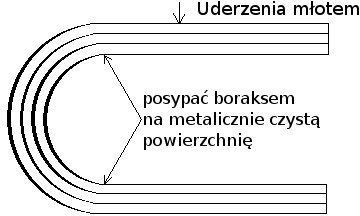

Przy znacznej wprawie ilość płytek w zestawie może ulec zwiększeniu co z kolei utrudnia proces zgrzania. Tak przygotowany zestaw płytek grzejemy w palenisku kotliny kowalskiej do takiej temperatury, że wyjęte płytki wydzielają iskry. Kowale nazywają to paleniem żelaza. Niektórzy wykonują tę czynność nocą lub zaciemniają pomieszczenia w celu lepszej widoczności procesu, który nadaje stali maksymalną plastyczność. Od momentu wyjęcia zestawu płytek obowiązuje maksymalny pośpiech. Powierzchnie przewidziane do skucia posypujemy boraksem (środek usuwający tlenek żelaza i ułatwiający zgrzanie) i uderzeniami młota skuwamy je ze sobą w sztabkę .Uderzenia powinny być bardzo mocne z wyczuciem młotem płaskim 2,5-3kg. Boraks chemiczny pospolita nazwa dziesięciowodnego czteroboranu sodowego Na2B4O710H2O bezbarwne kryształy rozpuszczane w wodzie; powoli ogrzewany traci wodę przechodząc w temp. 300-400°C w sól bezwodną o temperaturze topnienia 878°C występuje jako minerał: stosowany (skrót) do oczyszczenia powierzchni metali przed lutowaniem. Źródło - Encyklopedia Powszechna PWN 1974r. Japończycy stosowali do skuwania przyrząd w kształcie litery U, który można wykonać we własnym zakresie, ale wtedy proces zgrzewania jest nieco inny od opisanego.

Przekutą sztabkę (zgrzaną) pozostawiamy w wygaszonym palenisku do ostygnięcia.

podobnie postępujemy z drugim zestawem. Mając tak przygotowane dwa (lub trzy) zestawy szlifujemy powierzchnie mające być ze sobą skute i skuwamy je ze sobą w formie sztabki pozostawiając do wystygnięcia w wygaszonym palenisku. Tak skute ze sobą płytki posiadają 6 warstw w poprzecznym przekroju kęsa, ponownie szlifujemy stronę przeznaczoną do zgrzania i wykonujemy wszystkie wcześniej opisane czynności, zginamy kęs w kształcie litery U i skuwamy.

Otrzymany kęs posiada 12 warstw, następne przekucie i jest warstw 24 i tak z każdym przekuciem liczba warstw wzrasta do kwadratu. Możemy to ująć wzorem :

J w = i p n gdzie:

Jw. - ilość warstw w przekroju kęsa

ip - ilość płytek

n - wykładnik potęgi (ilość przekuć)

Zwiększając liczbę płytek utrudniamy proces zgrzewania a jednocześnie zmniejszamy ilość przekuć w celu uzyskania odpowiedniej ilości warstw (włókien) w przekroju stali. Przy początkowych przekuciach przyrost warstw jest niewielki ale gdy już posiada np. 75.000 to następne przekucie i wiadomo ile to będzie. Taką stal uznaje się za w miarę dobrą. Zakładając ilość płytek i przekuć możemy na początku wiedzieć ile otrzymamy warstw (włókien) w przekroju miecza czy szabli. Mając odpowiedni kęs stali damasceńskiej odkuwamy profil miecza czy szabli a dalej tak jak to napisałem na początku. Pamiętajmy jeszcze o jednym mianowicie podobno trening czyni mistrza czego życzę oraz satysfakcji z wykonanego dzieła. Jeszcze jedno : "Nie święci garnki lepią" ; tak sobie powiedziałem na początku mojej przygody z płatnerstwem.

W związku z zapytaniami ciąg dalszy:

Początkowo stal tę wykonywano w Indiach i w postaci półfabrykatów i gotowych głowni (kling) wędrowała do krajów arabskich w tym do Damaszku.

Wykonywanie damascytu krystalicznego jak i skuwanego stanowiło tajemnicę, która została po długim czasie złamana przez rzemieślników Syryjskich w Damaszku z tąd nazwa.

Głównie z Damaszku (choć nie tylko) wędrowały na cały ówczesny świat w tym do Europy i Polski. Po pewnym czasie sytuacja się powtórzyła, w Europie nauczono się wykonywać stal zwaną u nas dziwrytem czyli damastytem skuwanym i sposób ten jest powyżej opisany. Stosowano również takie rozwiązanie, że zamiast płytek używano pręty (druty) ze stali nisko i wysokowęglowej, skręcano je ze sobą spiralnie i skuwano. Tak wykonana stal miała tendencję do rozwarstwiania się choć czyniła pierwszy etap zgrzania łatwiejszym. Do chwili obecnej wykonywanie damascytu krystalicznego (zwanego naturalnym) stanowiło nie rozwiązany problem, którym zajął się Instytut Metalurgii w Nowym Jorku. Po wielu, wielu latach bezowocnych badań i prób podczas ekspedycji w Japonii odkryto, że obok dymarek (pieców do wytopu rudy żelaza) znajdują się wylewki szkła i liście pewnych roślin. Po próbach wytopienia stali w obezności szkła i po dodaniu wspomnianych liści nastąpiło ustawienie kryształów stali w ok 95% jak w dawnej twardej stali.

Należy rozwiać mity związane z tą stalą:

zalety to piękno występujących nieregularnych linii po wytrawieniu i większa twardość w porównaniu z niektórymi innymi stalami węglowymi.

Wady to skłonność do pęknięć i brak elastyczności, opowieści że można opasać się szablą z tej stali mówiąc delikatnie to wierutne bajki.

Tak w wielkim skrócie - zachęcam do zgłębienia tematu, to wszystko można skomplikować, daty, nazwiska, fakty, źródła tylko po co ?

CO TO JEST STAL DAMASCEŃSKA?

Są to skute ze sobą metodą zgrzewania naprzemiennie warstwy stali nisko i wysokowęglowej. Potrzeba takiej stali wynikła z prostej przyczyny, mianowicie dawni płatnerze (kowale) mieli do wyboru stal ze znaczną ilością węgla którą poddawano obróbce cieplnej (hartowanie, odpuszczanie) w wyniku czego była znaczna twardość kosztem małej odporności na złamanie i odwrotnie. Starano się o wypracowanie kompromisu między twardością a odpornością na złamanie przy stali jednorodnej. Jest jeszcze jedno "ale" mianowicie stal miękka łatwiej się ostrzy przy mniejszej trwałości ostrza i posiada tzw. "jad" stal twarda ostrzy się trudniej. Nadanie ostrości brzytwy dla stali twardej w granicach 50-60 HRC to sztuka wymagająca odrębnego opisu. Takim kompromisem miedzy zadawalającą twardością a odpornością na złamanie jest właśnie stal damasceńska. Występują jej dwa rodzaje : skuwana i krystaliczna, tą ostatnią nie będziemy się zajmować.

Zgrzać (lub pospawać) można każdą stal (w tym wysokowęglową) przyjęto, że od pewnych granic węgla stale te są nie zgrzewalne (nie spawalne) gdyż tak uzyskane połączenia nie spełniają określonych wymagań wytrzymałościowych. W przypadku zgrzania warstwowego nie ma to większego znaczenia zaś

-2-

zasadniczą sprawą jest właściwy sposób przeprowadzenia procesu zgrzania, choć tak wykonana stal (używam określenia osoby postronnej) wygląda jak "parchata". Cały wygląd nadaje szlifowanie, polerowanie i trawienie kwasem azotowym, który uwidacznia włókna, na zasadzie, że miękka stal jest trawiona szybciej, zaś trwardsza stal (włókna) znacznie wolniej. Trawienia można dokonać również stężonym kwasem octowym trwa to dłużej ale efekt jest lepszy. Stal niskowęglowa poniżej 0,25% (niehartowalna) i wysokowęglowa powyżej 0,25% do 1,75% (patrz wykres żelazo-węgiel) hartowana w wodzie (najlepiej w deszczówce) w zależności od zawartości węgla uzyskujemy różne twardości, które nie są rewelacyjne w porównaniu np. ze stalami stopowymi czy konstrukcyjnymi wyższej jakości ale te dawniej nie były znane. Podkreślam stal damasceńska jest stalą węglową z niewielką, śladową domieszką innych pierwiastków i związków zawartych w stali podczas procesu wytapiania dawniej w piecach dymarkowych. Po wykonaniu odpowiedniego profilu ze stali damasceńskiej całość jest nagrzewana do temperatury do danego rodzaju użytej stali wysokowęglowej i następuje hartowanie w wodzie (deszczowej). Nie zahartowane warstwy stali niskowęglowej zapewniają nie całkowitą ale w warunkach bojowych wystarczającą odporność na złamanie profilu miecza czy szabli. Im większa ilość warstw w przekroju tym odporność na złamanie jest większa. Istnieje duża rozpiętość w tym zakresie można przyjąć od 150.000 do 7.000 000 warstw (dane są różne).Wszelkie rowki w profilu stali zwane strudzinami zmniejszające jej przekrój zwiększają w znaczny sposób odporność na złamanie (tzw. paradoks rurki). Nie stosujemy procesu odpuszczania z uwagi na brak takiej potrzeby, dbając w przypadku hartowania o równomierne nagrzanie wsadu w palenisku kotliny kowalskiej lub nie dbając w przypadku grzania w piecu elektrycznym z regulowana temperaturą. Ważne jest aby do wody wkładać profil szabli czy miecza ostrzem skierowanym w dół (nigdy na płask) równomiernie na całej długości trzymając za część chwytową głowni (klingi). Do uznania (po przemyśleniu) pozostawiam to czy hartować wstępnie za profilowane ostrze a proces szlifowania i polerowania dokonać później (ostrzenie zawsze na końcu) czy też miękką stal wyprofilować i hartować. Osobiście jestem zwolennikiem pierwszego sposobu, pamiętajmy że tak zahartowaną stal możemy prostować niezbyt silnymi uderzeniami 1,5kg młota na podkładzie z płyty ołowianej lub miedzianej. Jest 100% pewności, że nie

-3-

pęknie jeśli wspomniany młotek będzie z mosiądzu ze spodem kulistym. Z uwagi na to, że dokonujemy wielokrotnego przekucia stali damasceńskiej następuje samoistne wypalenie węgla w użytej stali węglowej aby ten proces zahamować stosujemy w palenisku nie koks lecz węgiel drzewny. Sprawa jest istotna gdyż nie można tej stali przekuwać więcej jak około 15 razy (niektóre źródła podają 25 razy) gdyż później nie będzie w stali węgla, który nadaje twardość po zahartowaniu. Na ten temat są różne dane najbardziej optymalną ilością przekucia wydaje się liczba do 9-10 razy. Kowale znają charakterystyczny jasny nalot po właściwym zahartowaniu i piękny wibrujący dźwięk po uderzeniu metalem. Proponuje cały podany proces skuwania wykonać kilka razy na niewielkiej ilości stali niskowęglowej stosując skucie 2 płytek - to uda się na pewno.

RADY DOTYCZĄCE SKUWANIA

Na początku należy określić jakiej wielkości (objętości) ma być kęs stali damasceńskiej, z której mamy wykonać profil miecza (szabli) mając na uwadze, że po każdym skuciu najlepiej 3 warstw należy stronę przeznaczona do dalszego zgrzania bezwzględnie wyszlifować do czystego metalu. Wszelkie zanieczyszczenia wyjdą później nawet jeśli zgrzejemy. Płytki przeznaczone do zgrzania muszą mieć wyszlifowane czyste metaliczne powierzchnie. Zasadę jw. stosujemy przy każdym przekuciu. Następnie również ubytek stali w skutek wypalenia. Płytki przeznaczone do pierwszego skucia powinny maksymalnie przylegać do siebie na zasadzie kartek papieru, ułatwi to pierwszy najtrudniejszy proces zgrzania. Przy następnym skuwaniu kęsa powierzchnia przeznaczona do zgrzania nie musi być idealnie płaska jak przy pierwszym skuwaniu ,może być oczyszczona metodą piaskowania. Tą metodą można czyścić powierzchnie przy dalszych skuwaniach ,ubytek stali będzie minimalny. Ważne jest aby piaskowane powierzchnie nie uległy zabrudzeniu zwłaszcza zatłuszczeniu. W razie potrzeby ponowić piaskowanie. Wymiary płytek mogą zamykać się w granicach do 45 mm szerokość do 6mm grubości zaś długością (w pewnych granicach) możemy regulować wielkość wspomnianego wcześniej kęsa. Płytki układamy w dwóch (trzech) zestawach stosując zasadę naprzemienności stali nisko i wysokowęglowej jak na rysunku.

-4-

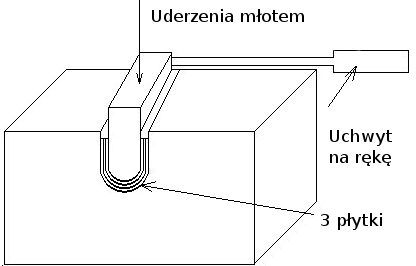

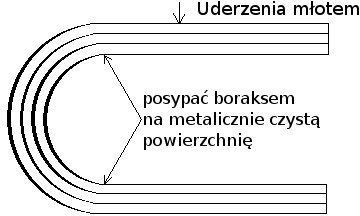

Przy znacznej wprawie ilość płytek w zestawie może ulec zwiększeniu co z kolei utrudnia proces zgrzania. Tak przygotowany zestaw płytek grzejemy w palenisku kotliny kowalskiej do takiej temperatury, że wyjęte płytki wydzielają iskry. Kowale nazywają to paleniem żelaza. Niektórzy wykonują tę czynność nocą lub zaciemniają pomieszczenia w celu lepszej widoczności procesu, który nadaje stali maksymalną plastyczność. Od momentu wyjęcia zestawu płytek obowiązuje maksymalny pośpiech. Powierzchnie przewidziane do skucia posypujemy boraksem (środek usuwający tlenek żelaza i ułatwiający zgrzanie) i uderzeniami młota skuwamy je ze sobą w sztabkę .Uderzenia powinny być bardzo mocne z wyczuciem młotem płaskim 2,5-3kg. Boraks chemiczny pospolita nazwa dziesięciowodnego czteroboranu sodowego Na2B4O710H2O bezbarwne kryształy rozpuszczane w wodzie; powoli ogrzewany traci wodę przechodząc w temp. 300-400°C w sól bezwodną o temperaturze topnienia 878°C występuje jako minerał: stosowany (skrót) do oczyszczenia powierzchni metali przed lutowaniem. Źródło - Encyklopedia Powszechna PWN 1974r. Japończycy stosowali do skuwania przyrząd w kształcie litery U, który można wykonać we własnym zakresie, ale wtedy proces zgrzewania jest nieco inny od opisanego.

-5-

Przekutą sztabkę (zgrzaną) pozostawiamy w wygaszonym palenisku do ostygnięcia.

podobnie postępujemy z drugim zestawem. Mając tak przygotowane dwa (lub trzy) zestawy szlifujemy powierzchnie mające być ze sobą skute i skuwamy je ze sobą w formie sztabki pozostawiając do wystygnięcia w wygaszonym palenisku. Tak skute ze sobą płytki posiadają 6 warstw w poprzecznym przekroju kęsa, ponownie szlifujemy stronę przeznaczoną do zgrzania i wykonujemy wszystkie wcześniej opisane czynności, zginamy kęs w kształcie litery U i skuwamy.

Otrzymany kęs posiada 12 warstw, następne przekucie i jest warstw 24 i tak z każdym przekuciem liczba warstw wzrasta do kwadratu. Możemy to ująć wzorem :

-6-

J w = i p n gdzie:

Jw. - ilość warstw w przekroju kęsa

ip - ilość płytek

n - wykładnik potęgi (ilość przekuć)

Zwiększając liczbę płytek utrudniamy proces zgrzewania a jednocześnie zmniejszamy ilość przekuć w celu uzyskania odpowiedniej ilości warstw (włókien) w przekroju stali. Przy początkowych przekuciach przyrost warstw jest niewielki ale gdy już posiada np. 75.000 to następne przekucie i wiadomo ile to będzie. Taką stal uznaje się za w miarę dobrą. Zakładając ilość płytek i przekuć możemy na początku wiedzieć ile otrzymamy warstw (włókien) w przekroju miecza czy szabli. Mając odpowiedni kęs stali damasceńskiej odkuwamy profil miecza czy szabli a dalej tak jak to napisałem na początku. Pamiętajmy jeszcze o jednym mianowicie podobno trening czyni mistrza czego życzę oraz satysfakcji z wykonanego dzieła. Jeszcze jedno : "Nie święci garnki lepią" ; tak sobie powiedziałem na początku mojej przygody z płatnerstwem.

W związku z zapytaniami ciąg dalszy:

Początkowo stal tę wykonywano w Indiach i w postaci półfabrykatów i gotowych głowni (kling) wędrowała do krajów arabskich w tym do Damaszku.

Wykonywanie damascytu krystalicznego jak i skuwanego stanowiło tajemnicę, która została po długim czasie złamana przez rzemieślników Syryjskich w Damaszku z tąd nazwa.

Głównie z Damaszku (choć nie tylko) wędrowały na cały ówczesny świat w tym do Europy i Polski. Po pewnym czasie sytuacja się powtórzyła, w Europie nauczono się wykonywać stal zwaną u nas dziwrytem czyli damastytem skuwanym i sposób ten jest powyżej opisany. Stosowano również takie rozwiązanie, że zamiast płytek używano pręty (druty) ze stali nisko i wysokowęglowej, skręcano je ze sobą spiralnie i skuwano. Tak wykonana stal miała tendencję do rozwarstwiania się choć czyniła pierwszy etap zgrzania łatwiejszym. Do chwili obecnej wykonywanie damascytu krystalicznego (zwanego naturalnym) stanowiło nie rozwiązany problem, którym zajął się Instytut Metalurgii w Nowym Jorku. Po wielu, wielu latach bezowocnych badań i prób podczas ekspedycji w Japonii odkryto, że obok dymarek (pieców do wytopu rudy żelaza) znajdują się wylewki szkła i liście pewnych roślin. Po próbach wytopienia stali w obezności szkła i po dodaniu wspomnianych liści nastąpiło ustawienie kryształów stali w ok 95% jak w dawnej twardej stali.

Należy rozwiać mity związane z tą stalą:

zalety to piękno występujących nieregularnych linii po wytrawieniu i większa twardość w porównaniu z niektórymi innymi stalami węglowymi.

Wady to skłonność do pęknięć i brak elastyczności, opowieści że można opasać się szablą z tej stali mówiąc delikatnie to wierutne bajki.

Tak w wielkim skrócie - zachęcam do zgłębienia tematu, to wszystko można skomplikować, daty, nazwiska, fakty, źródła tylko po co ?

Pozdrawiam

Stanisław Stopkowicz

Stanisław Stopkowicz